Design Strategies设计策略

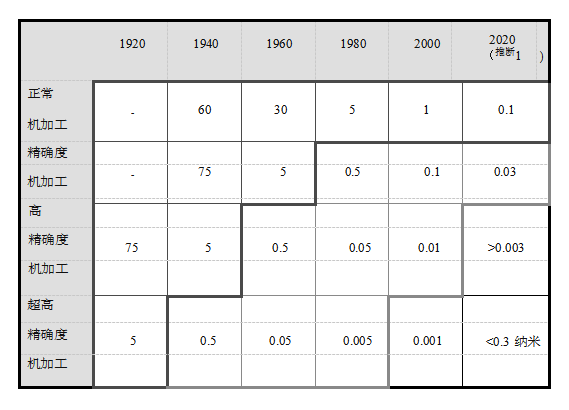

在过去十年中,精密加工一直在不断发展,以达到亚纳米级精度。如图 1 所示,Taniguchi教授根据过去的历史预测了机床精度的演变。例如,图中显示,2010 年零部件的精度将接近亚纳米级。机床的设计必须达到比产品预期精度更高的精度,因此到 2020 年,机床必须达到优于亚纳米的精度。今年是2024年,机床向着更高精度迈进,同时机床主体与自动化、人工智能的结合,距离智慧工厂的目标越来越近。

高科技产品在制造之初,如果材料完整度和表面完整度高,制造精确,就能实现其全部功能。图 1 显示了新产品规格过于严格的趋势,因此必须采用出色的设计方法。表1 举例说明了当前应用和产品中光学元件的超精密加工要求。

图 1 Tanigushi 教授的图表推断。数值以微米为单位。

1.标准尺寸机器的设计策略

设计机械系统的方法多种多样,可归纳如下:通过创建和建模的确定性方法、公理设计、称为田口方法的稳健设计、系统设计、以客户为中心的产品和系统设计方法。此外,还可以引入虚拟设计,以简化设计过程,并出于经济原因减少或避免原型检查。

虚拟机床设计包括计算机环境中的设计、测试、优化、控制和机床部件。机床通常在 CAD 环境中设计。机床的 CAD 模型被导出到有限元分析 (FEA) 中进行结构分析,并根据数控控制模型和机床本身之间的交互作用来确定速度和加速度的控制回路。

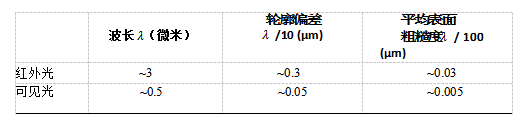

表1 光学精度要求

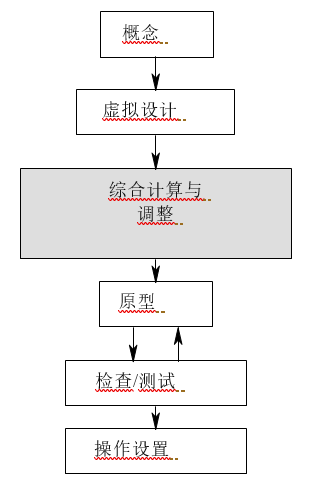

图2显示了虚拟计算在原型制造前帮助重新调整所选设计的步骤。检查测试将显示需要对原型进行多少调整,但预计调整幅度不大。

图2 虚拟设计策略

标准尺寸机器的设计方法

随着对超精密系统的需求不断增加,标准的机器设计方法已不再适合设计精密机器和满足严格的要求。因此,对于亚微米级精度的定位要求,设计策略将不再以标准方法为基础。此外,似乎还必须确定和考虑其他关键设计参数。考虑通常被认为是二阶问题的所有物理现象变得极为重要。设计方法将包括几个关键步骤,如选择刚度较高的设计概念。重要的是要研究机器上已识别的现象是单独影响整体精度还是耦合影响整体精度。该方法将通过减少可重复和不可重复的误差,最大限度地提高成功概率。必须测量滑动运动误差,并根据任何阿贝*偏移进行初步评估。在性能质量/成本比方面,序列设计-分析-性能是一个连续的迭代过程。

接下来需要遵循的主要关键设计原则如下:

1)高结构刚度、阻尼和机器结构的稳定性

2)轴承和导轨之间的运动学设计

3)尽量减少系统引起的已知误差,例如阿贝误差

4)使用直接驱动装置

5)适用的计量要求直接测量以避免阿贝误差,并使用具有适当分辨率、重复性和时间响应的传感器

6)控制--确保高轴刚度、高响应和高带宽误差和/或力补偿

2.设计原则

从根本上说,随着 Ernst Abbé 于 1890 年提出阿贝误差以及 Bryan 于 1979 年提出机床和仪器的各个方面,人们对阿贝误差给予了更多关注。精密系统的设计已确定了许多原则。随着近年来严格的规格和先进要求的出现,这些方法虽然被用作原则,但由于系统需要更多的验证和全面的模拟,因此变得不够充分。以下是精密系统设计所需的大部分原则。

概念设计分析

• 机械式半机械设计,阿贝原理或其它选项

结构分析

• 结构刚度

• 机器各轴的力平衡、阻尼和动态稳定性

• 热漂移稳定和补偿

机械元件

• 基架无影响驱动耦合和夹紧

• 驱动装置在反作用力轴上的位置

• 平均轴承、摩擦、磨损和温度影响

• 直接驱动/传动

传感与计量

• 传感系统不受机器失真影响

控制

• 伺服驱动器刚度、位置环同步

• 误差补偿技术

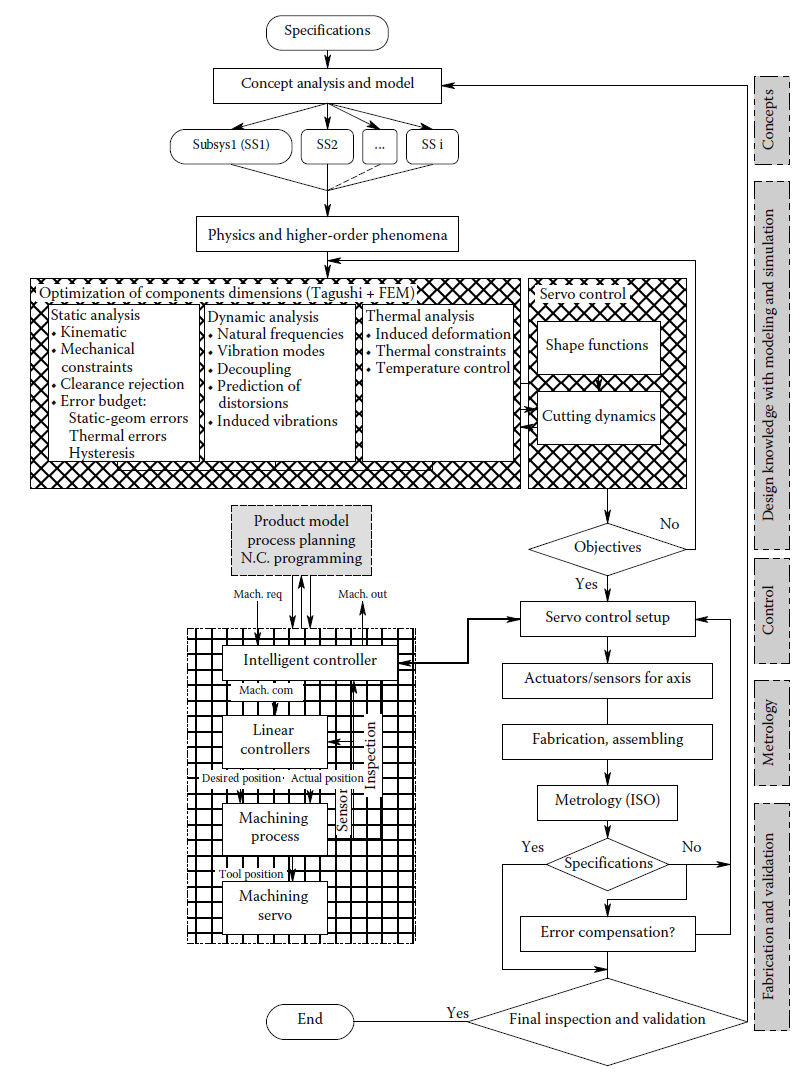

下图3是一高精度微加工设备的设计策略,是对整个设计过程的最好诠释。

图3 一微加工设备的设计策略

作为大型机床设备制造商,机床精度也在逐年提高,这些高精设备的设计策略是值得我们学习的,另外机床的自动化程度也在进步,机床的稳健性和高效性都将面临挑战,我们有必要细化学习这些底层关键技术。

黑公网安备 23020202000083号

黑公网安备 23020202000083号