重型数控卧式车床“交钥匙” |核心技术为国内首创!

12日上午,齐重数控装备股份有限公司(下称齐重数控)为哈尔滨汽轮机厂有限责任公司(下称哈汽公司)研制的重型高精度卧车在设备安装现场举行交付仪式。哈汽公司党委书记、董事长邱希亮与齐重数控总经理孙伟就双方合作进行深入交流。

哈汽公司副总经理朱建军、副总经济师张隆、重装分厂厂长曹鹏、装备能源部经理孙玉山等领导,齐重数控总经理孙伟、副总经理贾文涛、焦建华、总经理助理林海等领导参加仪式。

该产品在哈汽公司安装调试完成并投入使用,经过4个月的“实战”检验,产品的高稳定性和高可靠性完全满足生产加工需求,得到了哈汽公司的肯定,为实现汽轮机转子核心加工设备国产化提供了重要保障,成为该公司全面提高汽轮机转子加工效率、降低加工成本不可或缺的标志性加工设备。

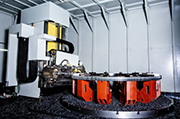

重型数控卧式车床

当前,国内核电大型汽轮机转子“外窄内宽”凹槽的加工一直是限制国内汽轮机产出速度主要因素,在传统加工“外窄内宽凹槽”时,需要进行12次手动换刀再对刀才能完成加工,加工效率低,且主要核心技术加工精度不达标,能够同时达到要求的只有欧洲的一家公司,但价格昂贵,购买设备要强制签署苛刻的限制条件,长期受制于人。

齐重数控研制的重型数控卧式车床是专为核电大型汽轮机转子等高精度零件加工的国产化设备,能够完全达到关键技术指标要求,是具有更高效,高精度、高刚性、高可靠性的自主知识产权产品。机床最大车削直径4.5米、最大工件长度16米、最大工件重量350吨、主轴端/径向跳动达到0.005mm。

为解决“外窄内宽”凹槽的加工难题,攻破了全自动摆角刀板技术,使刀板在小于60mm的狭小空间内,实现布置出传动、分度、锁紧功能的机构,并且在此基础上完全能够进行切削加工,将加工效率提高3-4倍,此项技术在同规格加工设备中为国内首创,解决了汽轮机转子核心零件高精加工设备“卡脖子”问题,替代了进口。

汽轮机转子尺寸及精度要求极其严格,尤其是工件跳动精度的稳定性,直接影响汽轮机转子的可靠性。为攻破这一难题,齐重数控从利用虚拟机床技术模拟分析齿圈受力状态,改进主轴支撑结构,到优化加工工艺,严格把控基础零件精度,创新装配工艺,最终实现了现场实测机床主轴端径跳0.005mm,完全满足转子加工需求。

本产品同样适用于重型轴类及其它回转类零件,如大型电机轴、发电机轴、电机转子等零件的外圆面、圆锥面、端面、切槽、螺纹及回转曲面的车削加工。

黑公网安备 23020202000083号

黑公网安备 23020202000083号