基于机床动力学的思考

机床动力学,包括主机结构的动态特性、驱动系统动态特性、切削系统动态特性,本次讨论的是主机结构的动态特性,并且想基于材料或者主动隔振的方向达到减振的目的,严格来讲这是两个课题,一是基于对主机结构的动、静态特性,甚至热态特性系统计算优化的前提下,对某些主要部件的材料提出新的需求,例如减振、低的热膨胀系数等,进而从材料方向出发,例如研究国外已经普及的米汉纳铸铁,或基于米汉纳铸铁技术的其它铸铁合金;而是主动减振技术,例如减振镗杆、高层建筑都有减振机构,这个课题也是基于主机结构有着严谨的计算。

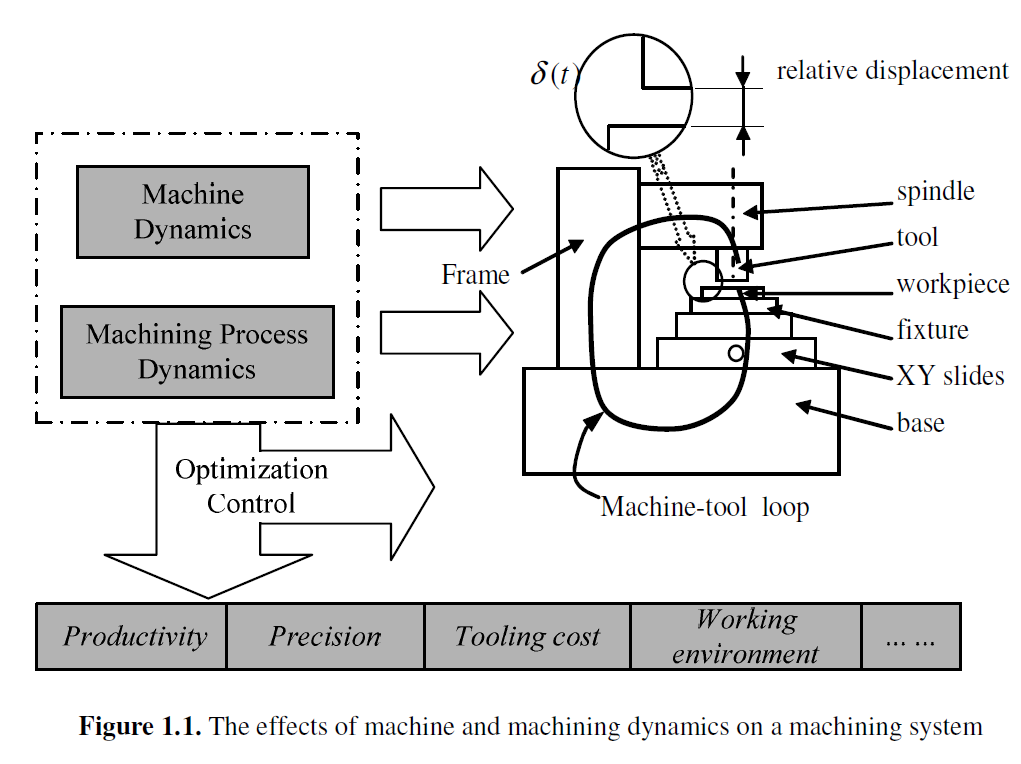

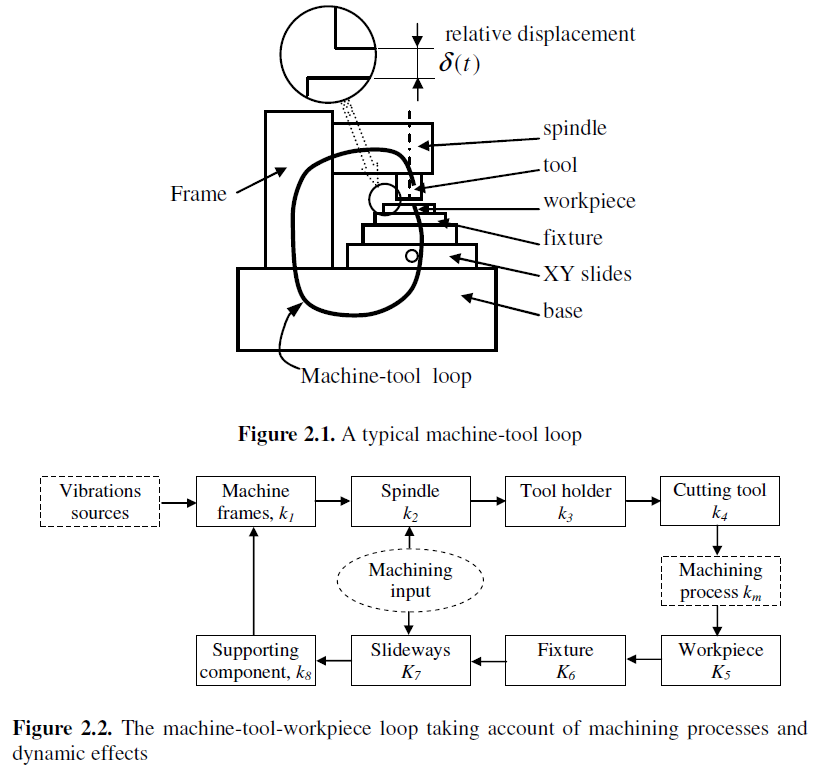

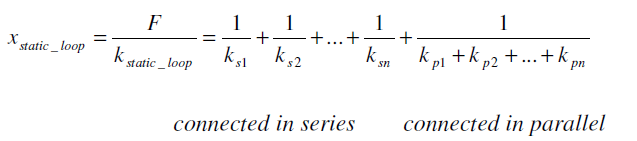

未来的机床必须是高动态系统,以维持所需的生产率、精度和可靠性. 机床系统(机床/刀架/刀具/工件/夹具)和加工工艺都需要优化其可用性、切削性能或工艺能力,以满足最终用户的生产率、精度和可用性要求。此外,机器动力学和加工过程动力学是优化机器系统时必须同时考虑的两个不可或缺的集成部分,如图1.1所示。

在机床系统中,加工动力学和机床动力学应该被充分了解,因为它们具有以下直接影响:

- 它们可能会降低加工精度和加工表面纹理和表面连续性。

- 它们可能导致颤振和不稳定的切削条件。

- 它们可能导致刀具的加速磨损和破损。

- 它们可能导致机床的加速磨损,并损坏机器和零件。

- 因为颤振和振动,他们可能会在车间里制造令人不快的噪音和声音。

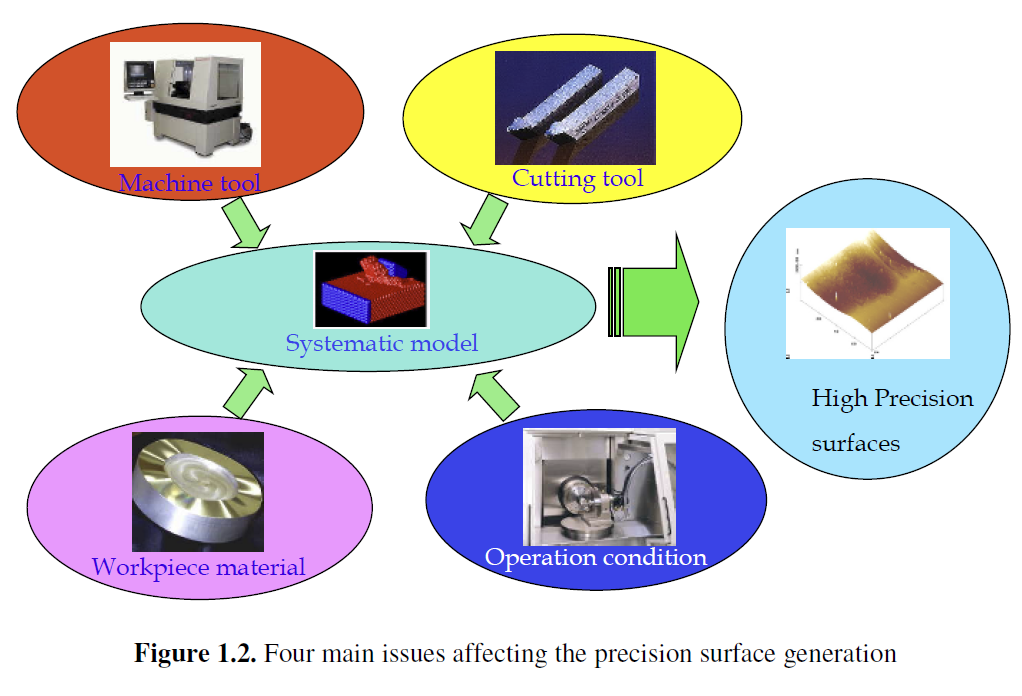

影响工件表面质量有四个方面,见下图1.2。

他们分别是加工过程、机床性能、工件材质属性和刀具几何特性。

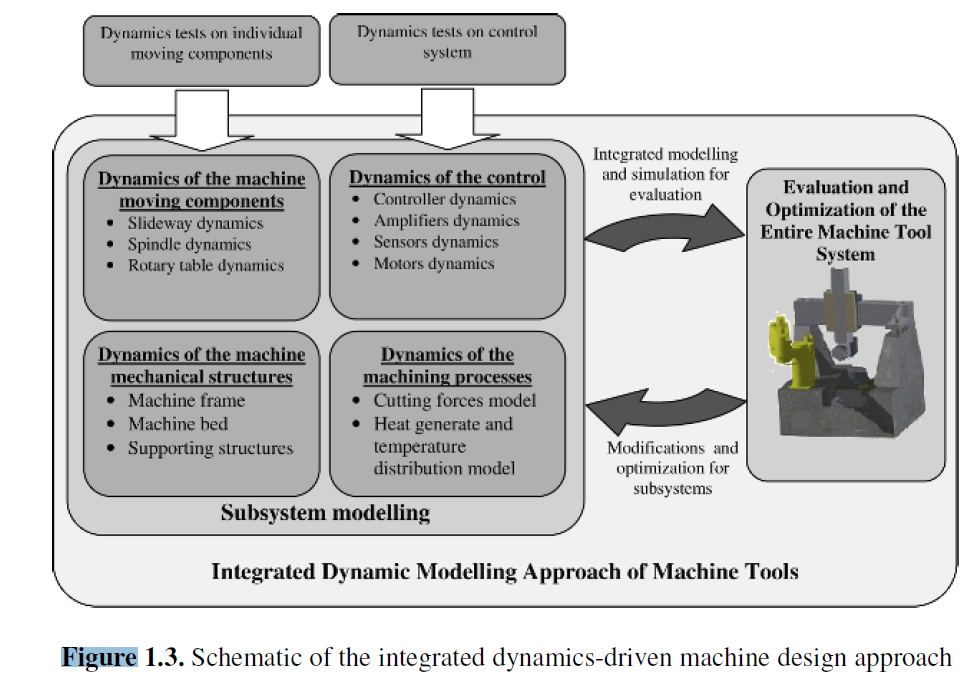

因此我们设计高精度机床,必须同时考虑机械结构、控制系统动力学和加工过程动力学。高精度机床属于技术密集型产品, 其动力学集成如下图1.3。

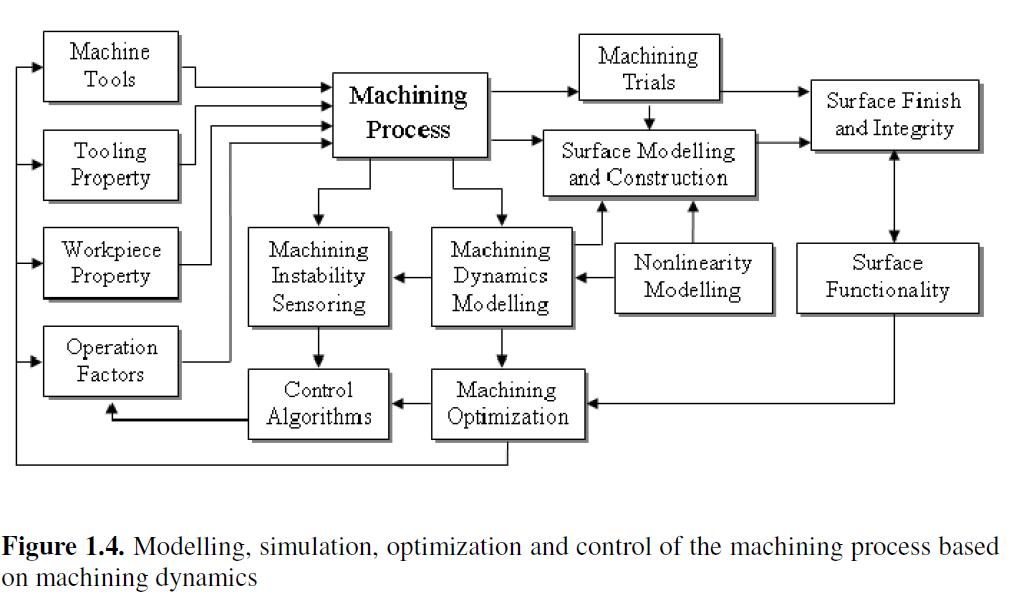

基于加工动力学的切削建模、仿真和表面质量预测, 考虑的因素关系图如下1.4 。德国的亚琛工业大学已经编过软件。

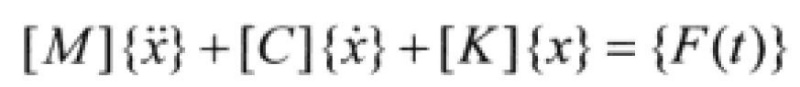

机床的串、并联静刚度如下图。

线性静力分结构分析是用来分析结构在给定静力载荷作用下的响应。一般关注结构的位移、约束反力、应力以及应变等参数。由经典力学理论知道物体的动力学通用方程是:

(3-1)

(3-1)

式中[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度系数矩阵;{x}是位移矢量;{F}是力矢量。

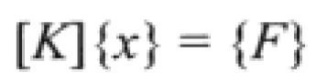

在线性静力结构分析中,所有与时间相关的选项都被忽略,于是从上式得到以下方程式:

(3-2)

(3-2)

并且在分析中应当满足以下假设条件:必须是连续 的,材料需要满足线弹性材料和小变形理论(如果是大变形,属于非线性分析范畴)。{F}是静力载荷,同时不考虑随时间变化的载荷,也不考虑惯性(如质量、阻尼等)影响。在线性静力分析中,假设是前提基础,很重要,必须牢记。至于非线性分析和动力学分析以后讨论。

本文着重论述它的动态的回路刚度和变形。

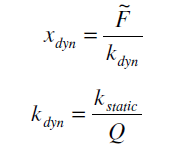

(2.2)(2.3)

(2.2)(2.3)

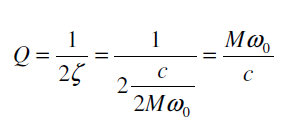

而Q为动力放大因子,可以参考《机床动力学》,

(2.4)

(2.4)

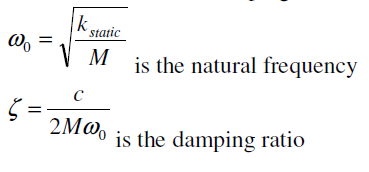

其中, 为自然频率, 为阻尼比。

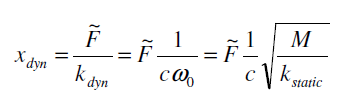

因此

(2.5)

(2.5)

这方面理论很系统,计算过程有如下几个方面:

1)整机静刚度分析。

2)整机动态特性分析,包括模态分析,复模态频率响应。

3)如果是精密机床,还得计算热特性分析。

以上三个方面详细分析了,就可以对结构详细地优化分析,优化分析最好学习一下《operation research》。

黑公网安备 23020202000083号

黑公网安备 23020202000083号